擴散焊的工藝擴散焊的工藝參數(shù)

1.溫度

溫度是擴散焊最重要的工藝參數(shù),溫度的微小變化會使擴散焊速度產生較大的變化。在一定的溫度范圍內,溫度越高擴散過程越快,所獲得的接頭強度也越高。

從這點考慮,應盡可能選用較高的擴散焊溫度。但加熱溫度受被焊工件和夾具的高溫強度,工件的相變、再結晶等冶金特性所限制,而且溫度高于一定值之后再提高時,接頭質量提高不多,有時反而下降。

對許多金屬和合金,擴散焊溫度為 0. 6~0. 8Tm(K),Tm為母材熔點; 對出現(xiàn)液相的擴散焊,加熱溫度比中間層材料熔點或共晶反應溫度稍高一些。 液相填充間隙后的等溫凝固和均勻化擴散溫度可略為下降。如果在高分子擴散焊機上配備紅外線測溫儀,那就能更好地掌握溫度。

2.壓力

在其它參數(shù)固定時,采用較高壓力能產生較好的接頭。壓力上限取決于對焊件總體變形量的限度,設備噸位等。對于異種金屬擴散焊,采用較大的壓力對減少或防止擴散孔洞有作用。

除熱等靜壓擴散焊外通常擴散焊壓力在0. 5~50MPa之間選擇。對出現(xiàn)液相的擴散焊可以選用較低一些的壓力。壓力過大時,在某些情況下可能導致液態(tài)金屬被擠出,使接頭成分失控。

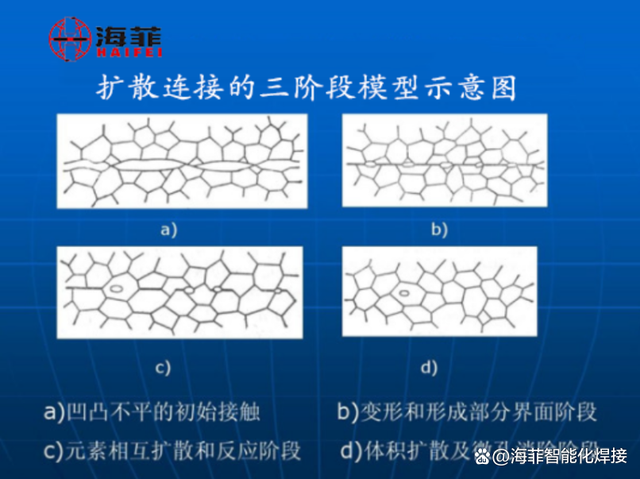

由于擴散壓力對第二、三階段影響較小,在固態(tài)擴散焊時允許在后期將壓力減小,以便減小工件變形。

3.擴散時間

擴散時間是指被焊工件在焊接溫度下保持的時間。 在該焊接時間內必須保證擴散過程全部完成,以達到所需的強度。擴散時間過短,則接頭強度達不到穩(wěn)定的與母材相等的強度。

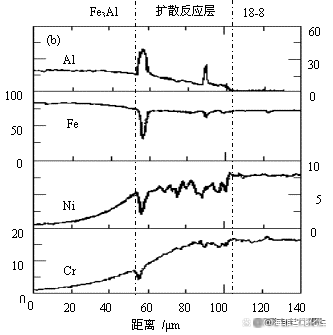

但過高的高溫高壓持續(xù)時間, 對接頭質量不起任何進一步提高的作用, 反而會使母材晶粒長大。對可能形成脆性金屬間化合物的接頭,應控制擴散時間以求控制脆性層的厚度, 使之不影響接頭性能。擴散焊時間并非一個獨立參數(shù), 它與溫度、壓力是密切相關的。溫度較高或壓力較大,則時間可以縮短。

對于加中間層的擴散焊,焊接時間取決于中間層厚度和對接頭成分組織均勻度的要求(包括脆性相的允許量) 。

實際焊接過程中,焊接時間可在一個非常寬的范圍內變化。采用某種工藝參數(shù)時,焊接時間有數(shù)分鐘即足夠,而用另一種工藝參數(shù)時則需數(shù)小時。

4.保護氣氛

焊接保護氣氛純度、流量、壓力或真空度、漏氣率均會影響擴散焊接頭質量。常用保護氣體是氬氣,常用真空度為(1-20) X10-3Pa。對有些材料也可用高純氮、氫或氦氣。

在超塑成形和擴散焊組合工藝中常用氬氣氛負壓(低真空) 保護金屬板表面。另外,冷卻過程中有相變的材料以及陶瓷類脆性材料擴散焊時,加熱和冷卻速度應加以控制。共晶反應擴散中,加熱速度過慢,則會因擴散而使接觸面上成分變化,影響熔融共晶成。

無錫海菲焊接設備有限公司20年專注于高分子擴散焊機及整線方案的研發(fā)、生產和銷售,主要應用于新能源(太陽能、風能、儲能)行業(yè)、光伏行業(yè)、低壓電器行業(yè)、3C電子行業(yè)等。如果您對我們的高分子擴散焊設備和整線方案感興趣,請聯(lián)系我們:183-0616-1990。