真空擴(kuò)散焊的工藝流程一般包括以下階段:工件表面處理、工件裝配、裝爐(將裝配好的工件置于真空室中)、擴(kuò)散焊接(包括抽真空、加熱、加壓等)、爐冷。

(1)接頭形式與表面清理

①工件表面處理及裝配 為了使工件得到滿意的擴(kuò)散焊結(jié)合,被焊接件必須滿足以下兩個(gè)必要條件。

a.使焊件表面金屬與金屬間達(dá)到緊密接觸;

b.對(duì)阻礙擴(kuò)散的材料表面污染物加以破壞和分解,以便形成金屬間結(jié)合。

金屬表面一般不平整,附著有氧化物或其他固態(tài)或液態(tài)產(chǎn)物(如油脂、灰塵等),吸附有氣體或潮氣。待焊件組裝前須對(duì)工件表面進(jìn)行處理。表面處理不僅包括清洗,去除表面膜層(氧化物),清除氣、水或有機(jī)物表面膜層; 還有對(duì)金屬表面粗糙度的要求。

對(duì)工件表面的最小平直度和最小粗糙度有一定的要求。常用的金屬加工和研磨的方法能夠加工出所要求的表面平直度和粗糙度。機(jī)械加工或磨削的附帶效果是引起表面的冷作硬化,冷作硬化表面的再結(jié)晶有增強(qiáng)界面附近擴(kuò)散的傾向。

②焊前清理 對(duì)工件進(jìn)行焊前清理的化學(xué)腐蝕有以下兩個(gè)作用。

a.去除非金屬表面膜(通常是氧化物)。

b.部分或全部去除在機(jī)械加工時(shí)形成的冷作硬化層。

除油是表面清理工序的必要部分。可使用乙醇、三氯乙烯、丙酮、洗滌劑以及其他清潔劑,也可用在真空中加熱的方法來(lái)獲取清潔的表面。有機(jī)物或水、氣的吸附層通過(guò)在真空中加熱(不應(yīng)超過(guò)300℃)容易去除,但大多數(shù)氧化物在真空加熱時(shí)不分解。真空清潔處理后的零件要求隨即在真空或控制氣體中保存,以免重新形成化學(xué)吸附層。

表面處理需考慮具體的焊接條件。如果在很高的溫度或壓力下擴(kuò)散連接,獲得特別清潔的表面就不十分重要了。原子活性、表面凸凹變形以及雜質(zhì)元素溶解有助于使表面污染物分解。在較低溫度和較低壓力下焊接時(shí)有必要進(jìn)行較嚴(yán)格的表面處理。

工件表面處理后須進(jìn)行保護(hù),有效的方法是采用保護(hù)性氣氛,真空環(huán)境能夠長(zhǎng)時(shí)間防止污染。氬、氦也可用于在高溫下保護(hù)清潔的表面,但使用這些氣體時(shí)純度必須很高。工件裝配是得到質(zhì)量良好的擴(kuò)散焊接頭的關(guān)鍵步驟之一。待焊表面緊密接觸可使被連接面在預(yù)先設(shè)定的溫度或壓力下實(shí)現(xiàn)完整、可靠的結(jié)合與連接。

(2)中間層的選擇

在工件之間增加中間層是異種材料擴(kuò)散焊的有效手段之一,特別是對(duì)于原子結(jié)構(gòu)差別很大的材料。中間層的作用是改善材料表面的接觸,降低對(duì)待焊表面制備的要求,降低所需的壓力;改善擴(kuò)散條件(加速擴(kuò)散過(guò)程、降低擴(kuò)散焊溫度、縮短擴(kuò)散焊時(shí)間);改善冶金反應(yīng),避免或減少形成脆性化合物的傾向。

①中間層材料應(yīng)具有以下特點(diǎn)

a.容易發(fā)生塑性變形;含有加速擴(kuò)散的元素,如B、Si、Be等。

b.物理化學(xué)性能與母材的差異較被焊材料之間的差異小;不與母材發(fā)生不良冶金反應(yīng),如產(chǎn)生脆性相或不希望的共晶相。

c.不會(huì)在接頭上引起電化學(xué)腐蝕問(wèn)題。

中間層通常是熔點(diǎn)較低(但不低于擴(kuò)散焊溫度)、塑性較好的純金屬,如銅、鎳、鋁、銀等,或者與母材成分接近的含有少量易擴(kuò)散的低熔點(diǎn)元素的合金。中間層厚度一般為幾十微米,以利于縮短均勻化擴(kuò)散的時(shí)間。厚度在30~100μm時(shí),可以箔片的形式夾在待焊表面間。不能軋制成箔片的中間層材料,可以采用電鍍、真空蒸鍍、等離子噴涂的方法直接將中間層材料涂覆在待焊表面,鍍層厚度可以僅有幾微米。中間層厚度可根據(jù)最終成分來(lái)計(jì)算、初選,通過(guò)試驗(yàn)修正確定。

②阻焊劑 為了防止壓頭與工件之間某些區(qū)域被擴(kuò)散焊粘接在一起,需加阻焊劑(片狀或粉狀)。阻焊劑應(yīng)具有以下性能。

a.有高于焊接溫度的熔點(diǎn)或軟化點(diǎn)。

b.具有較好的高溫化學(xué)穩(wěn)定性,在高溫下不與工件、夾具或壓頭發(fā)生化學(xué)反應(yīng)。

c.不釋放出有害氣體污染附近的待焊表面,不破壞保護(hù)氣氛或真空度。

例如:鋼與鋼擴(kuò)散焊時(shí),可以用人造云母片隔離壓頭;鈦與鈦擴(kuò)散焊時(shí),可以涂一層氮化硼或氧化釔粉。

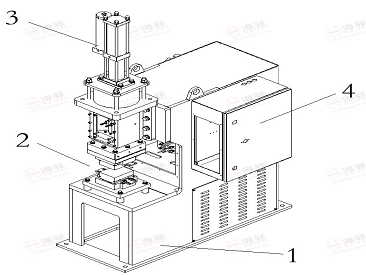

無(wú)錫海菲焊接設(shè)備有限公司20年專注于高分子擴(kuò)散焊機(jī)及整線方案的研發(fā)、生產(chǎn)和銷售,主要應(yīng)用于新能源(太陽(yáng)能、風(fēng)能、儲(chǔ)能)行業(yè)、光伏行業(yè)、低壓電器行業(yè)、3C電子行業(yè)等。如果您對(duì)我們的高分子擴(kuò)散焊設(shè)備和整線方案感興趣,請(qǐng)聯(lián)系我們:183-0616-1990。